ダブル射出成形

簡単な説明:

ダブル射出成形 は、2セットの金型を同じ射出成形機に同時に射出して、2つの異なるプラスチック材料の一部を形成するプラスチック成形プロセスです。

ダブル射出成形(ダブルショット成形、2色射出とも呼ばれます)。

ダブルインジェクション成形は、2セットの金型を同じ射出成形機に同時に射出して2つの異なるプラスチック材料の一部を形成するプラスチック成形プロセスです。2つの材料の色が異なる場合もあれば、2つの材料の硬度と柔らかさが異なる場合もあるため、製品に必要な機械的特性と美観が得られます。

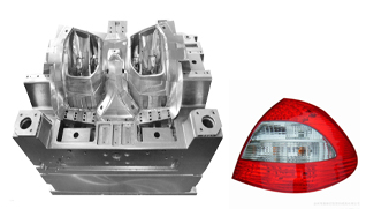

ダブルインジェクションプラスチック金型と部品の適用

ダブルインジェクション成形で製造されたプラスチック部品は、電子製品、電動工具、医療製品、家電製品、玩具、その他ほとんどすべてのプラスチック分野で広く使用されています。二色金型の製造と成形、二色射出成形機と二色射出成形の原材料の研究開発も急速に発展しています。

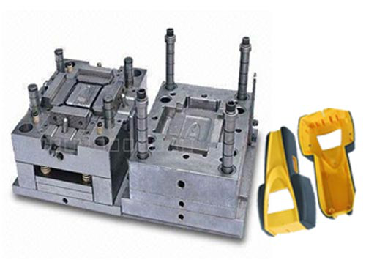

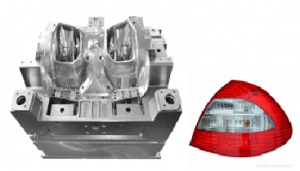

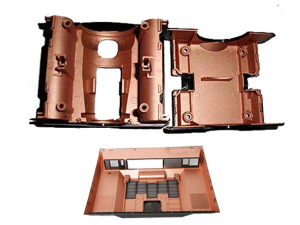

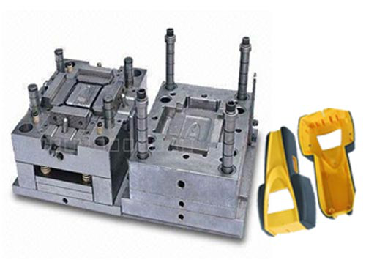

ダブルインジェクションパーツのショーケース

2種類のプラスチックを使用しており、2種類のプラスチックを明確に区別できるプラスチック製品をダブルインジェクションパーツと呼びます。

ダブル射出成形の利点は何ですか?

従来の射出成形と比較して、二重材料の同時射出成形プロセスには次の利点があります。

1.部品の内層と外層は、内層の強度が良いものと外面の色や木目が良いものなど、特性の異なる異なる材料を採用し、総合的な性能と外観効果を実現しています。

2.材質軟硬調整:本体は硬質材質を使用しており、弾力性のある軟質樹脂(TPU、TPE)を使用した組立合わせ面は、防水・防塵など、製品のシール効果に優れています。

3.重い部品の表層に軟質プラスチック樹脂を使用するなど、さまざまな使用特性に応じて、部品の本体またはコアに硬質プラスチック樹脂を使用するか、発泡プラスチックを使用することで軽量化できます。

4.低品質のコア材料を使用してコストを削減できます。

5.部品のコア材料は、製品の性能を向上させるために、耐電磁干渉、高導電率、その他の材料など、高価で特殊な表面特性を使用できます。

5.部品の表面またはコアは、製品の性能を向上させるために、耐電磁干渉、高導電率、その他の材料などの特別な特性を持つ高価な材料で作ることができます。

6.皮質材料とコア材料を適切に混合すると、残留応力を低減し、部品の機械的強度または表面特性を向上させることができます。

7.オーバーモールドと比較して、品質、コスト、生産性に大きな利点があります。

ダブル射出成形の欠点

1.ダブルインジェクション成形機の購入に投資する必要があります。

2.ダブル射出成形金型のマッチングには精度が必要です。後部金型にも同じ要件があります。製品の設計が変更された場合、同じことを保証するために、両方の金型で同じ変更を行う必要があります。これにより、ダイのメンテナンスに作業負荷が追加されます。

3.ダブル射出成形機は、2対の金型が同じ射出成形機のスペースとパワーを共有するため、大規模な製品を射出することができません。

ダブル射出成形プロセスとオーバーモールドプロセスの違い

ダブル射出成形とオーバーモールドはどちらも二次射出成形ですが、まったく異なります。

1.二次成形としても知られるオーバーモールディングプロセス金型は、通常の射出成形機で実行されます。製品は2段階で形成されます。製品を1セットの金型から取り出した後、2番目の射出成形用に別のセットの金型に入れます。そのため、オーバーモールド加工には通常の射出成形機を使用しています。

2.ダブルインジェクション成形とは、2種類のプラスチック材料を同じ射出成形機に射出して2回成形することですが、製品は1回しか出てきません。一般に、この種の成形プロセスはダブルマテリアル射出成形とも呼ばれ、通常は2セットの金型で完了し、特別なダブル射出成形機が必要です。

3.二重射出成形は、連続生産モードです。部品を途中で出し入れする操作がなく、部品交換の時間とエラーを節約し、生産不良率を大幅に低減し、オーバーモールドプロセスと比較して製品の品質と生産効率を大幅に向上させます。

4.オーバーモールディングプロセスは、品質要件が低く、注文が少ない製品の射出成形に適しています。ダブルインジェクション成形機の仕様により制限されますが、一般的に大きな部品のインジェクション成形には適していません。

5.ダブルインジェクションモールドの2つのフロントモールドは同一である必要があり、カプセル化モールドにはこの要件はありません。したがって、ダブル射出成形金型の精度とコストは、カプセル化された射出成形金型よりも高くなります。

ダブル射出成形プロセスのヒント:

1.ダブルインジェクション射出成形のプロセスには、ダブルインジェクション成形機、ダブルインジェクション金型、適切なプラスチック材料、および合理的な部品設計の4つの重要な要素があります。

2.軟質ゴムと硬質ゴムの二重射出成形の材料選択2色射出成形では、2種類の材料の融点に一定の温度差がなければなりません。一般に、第1の射出材料の融点は第2の射出材料の融点よりも高く、第1の射出材料の融点は第2の射出材料の融点よりも高いことが推奨される。

3.透明および非透明材料の注入シーケンス:最初のショットは非透明材料で作成され、2番目のショットは透明材料で作成されます。たとえば、不透明な材料は通常、材料温度が高いPCであり、PMMAまたはPCが2番目の透明な材料に使用されます。PCはUVをスプレーして保護する必要があります。PMMAはUVまたは硬化を選択できます。表面に文字がある場合は、UVを選択する必要があります。

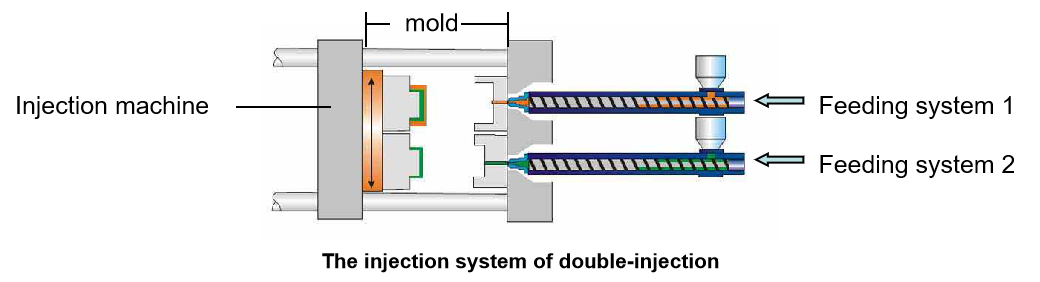

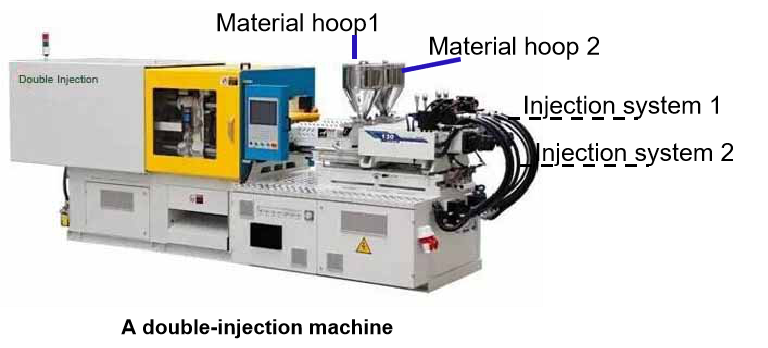

ダブルインジェクション成形機とは?

2つのバレルと射出システムおよび金型の位置変換メカニズムを備えた射出成形機は、ダブル射出成形機と呼ばれ、2色射出成形に使用されます。射出成形機には通常、射出ねじ付き平行射出成形機と射出ねじ付き垂直射出成形機の2種類があります。

ダブルインジェクションモールドとは何ですか?

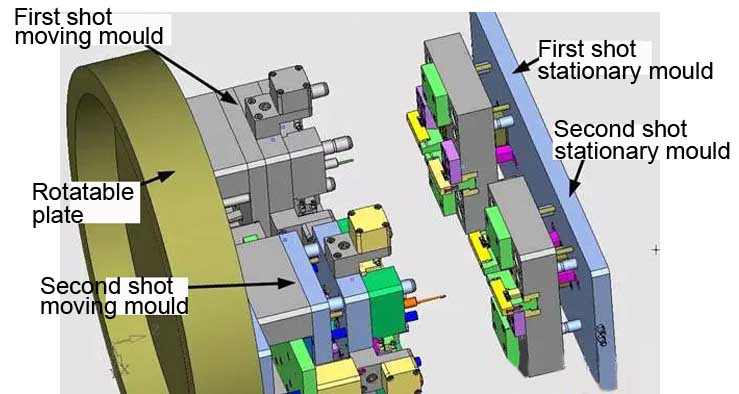

2種類のプラスチックを順番に射出して2色製品を製造する金型を2色金型と呼びます。2色射出成形金型は通常、1つの部品に2セットの金型であり、それぞれ1番目と2番目のショットに対応します。2つのダイのリアダイ(オスダイ)は同じですが、フロントダイ(メスダイ)は異なります。

正常に生産するには、ダブル射出成形機にダブル射出成形金型を取り付ける必要があります。

ダブル射出成形金型の設計のヒント

1.モールドコアとキャビティ

ダブル射出成形金型の成形部は、基本的に一般射出成形金型と同じです。違いは、2つの位置にある射出成形金型のパンチは同じであると見なす必要があり、凹型は2つのパンチとうまく連携する必要があることです。一般的に、この種のプラスチック部品は小さいです。

二重射出成形金型

2.排出メカニズム

2色のプラスチック部品は2回目の射出後にのみ離型できるため、一次射出装置の離型メカニズムは機能しません。水平回転射出成形機の場合、射出成形機の排出機構を使用して排出することができます。垂直回転射出成形機の場合、射出成形機の排出排出機構は使用できません。油圧排出排出排出排出排出機構は、回転テーブルに設定できます。

3.ゲートシステム

ダブルインジェクション成形であるため、ゲートシステムはシングルインジェクションシステムとセカンダリインジェクションシステムに分けられ、それぞれ2つの射出成形装置から構成されます。

4、金型ベースの一貫性ダブル射出成形法は特殊であるため、相互に連携して調整する必要があります。そのため、2対のダイガイドデバイスのサイズと精度は一貫している必要があります。水平回転射出成形金型の場合、金型の閉鎖高さは同じで、2つの金型の中心は同じ回転半径上にあり、差は180です。垂直回転射出成形機の場合、2対の金型同じ軸上にある必要があります。

ダブルインジェクション成形の開発

マルチカラー射出成形とデュアルマテリアル同時射出成形の特性と用途から、将来的には従来の射出成形プロセスに徐々に置き換わる傾向があることがわかります。革新的な射出成形技術は、射出成形プロセスの精度を向上させるだけでなく、射出成形プロセスの分野を切り開きます。革新的な排出装置とプロセスは、多様で高品質で高付加価値の製品に対する高まる需要を満たすのに十分です。

Mestechは、自動車ケース、ハンドヘルド機器シェル、スピーカーハウジング、キーボタン、ハンドル、その他の2色または2素材の製品に、長年にわたってダブルインジェクション成形を提供しています。ご要望があればお問い合わせください。