プラスチック部品の表面後処理

簡単な説明:

プラスチック部品の表面後処理には、表面スプレーペイント、シルクスクリーン印刷、パッド印刷、水転写印刷、熱転写印刷、電気めっき、真空めっき、ホットスタンプ、レーザー彫刻が含まれます。

プラスチック部品の表面後処理は、プラスチック部品の表面処理および装飾とも呼ばれます。プラスチック部品の後処理は、高品質の製品の外観を得るための重要なプロセスです。

製品の絶妙でユニークな外観は、直感的な感覚でバイヤーに直接影響を与え、消費の関心を獲得します。同時に、明確な製品とメーカーの情報を顧客に伝え、市場を勝ち取ります。

プラスチック部品の表面処理技術は、射出成形部品の表面にスプレーコーティングを施し、パターン文字を印刷して、部品を外部の損傷から保護し、美しい外観と製品のブランド情報を顧客に提示することです。

1.表面スプレーペイント

プラスチック部品には、部品の表面を他の物体との直接接触から保護し、引っかき傷や酸化を防ぎ、耐用年数を延ばし、外観を美しくするために、塗料がスプレーされています。

空気圧によって、スプレーガンは均一で微細な液滴に分散し、コーティングの表面に塗布することができます。(エアスプレー、エアレススプレー、静電スプレーなどに分けられます)。

通常、スプレーガンを使用して対象物の表面に均一にスプレーし、次に塗料を乾燥させて固化させて硬質フィルムを形成します。それは保護、美しさおよびマーキングの機能を持っています。主に自動車、飛行機、プラスチック、木材、皮革などに使用されています。

表面スプレー塗料は、電子機器、電化製品、自動車、その他の製品や機器に広く使用されています。

A。 通常の塗料スプレー。

通常の塗料噴霧は、最も基本的な噴霧技術です。その主な機能は、部品の表面を保護し、耐用年数を延ばし、部品の表面に最終的な色を与えることです。通常の塗料は、さまざまな色を調整して製品の外観を与えることができます。通常のペイントは、さまざまな光沢効果をある程度調整することもできますが、より良い光沢を得ることができます。程度とハンドル、またそれにUVスプレーまたはゴムスプレーを追加する必要があります。

B。 UVスプレー、ラバースプレー

UVスプレーとラバーペイントスプレーペイントはすべて透明ペイントです。

UVスプレーは耐摩耗性に優れ、一般的なペイントスプレーよりも優れた光沢と層の感触を得ることができます。分光光度法/中性/ダムネスの3つのレベルがあります。UVスプレープロセスはUV光硬化に依存します。UVペイントスプレーブースは、高級で清潔で防塵でなければなりません。

ゴムスプレーは、主に部品の表面にゴムまたは革のソフトタッチ層を作成するために使用されます。

UVペイントとラバーペイントは透明で、プラスチック材料との親和性が十分ではないため、ほとんどの場合、スプレーする前にベースペイントの層を媒体としてスプレーする必要があります。これは通常、製品の色を表します。

C。導電性塗料:導電性塗料は特殊な種類のスプレーです。主に部品シェルの内部空洞に導電性金属粉末を含む塗料の層でコーティングされ、製品の内部環境と外部環境の間の電磁波の影響を遮断するシールドチャンバーを形成します。

D。 塗装の品質を判断するための3つの重要な機能があります:1。接着力2.色の値3.光沢

導電性塗料の品質パラメータは導電性です。

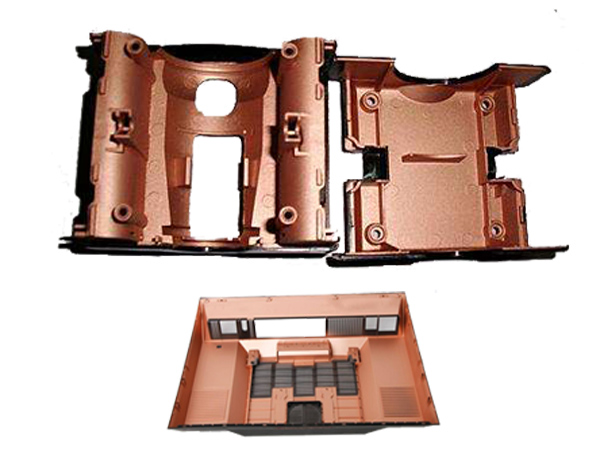

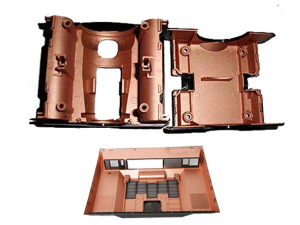

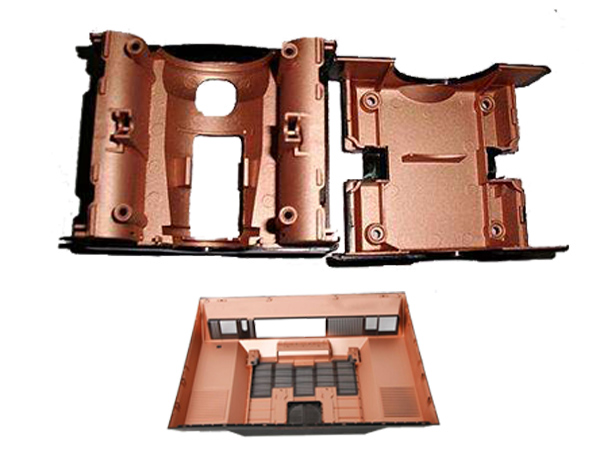

表面塗装を塗布したプラスチック部品:

2.スクリーン印刷とパターン装飾

A.シルクスクリーン印刷

シルクスクリーン印刷は、プラスチック製品の表面に最も一般的に使用される印刷方法です。座面へのパターン印刷に適しています。印刷の際は、スクリーン印刷版の一端にインクを流し込み、スクレーパーを使用してスクリーン印刷版のインク部分に一定の圧力をかけます。同時に、インクはスクリーン印刷版のもう一方の端に向かって均一に移動します。ムーブメントでは、スクレーパーがグラフィックパーツのメッシュ穴から素材にインクを絞ります。

シルクスクリーン印刷は、スクリーン印刷版、スクレーパー、インク、印刷テーブル、素材の5つの主要な要素で構成されています。スクリーン印刷ツールは非常にシンプルで、機械設備を必要とせず、ほとんどが手動操作で行われます。

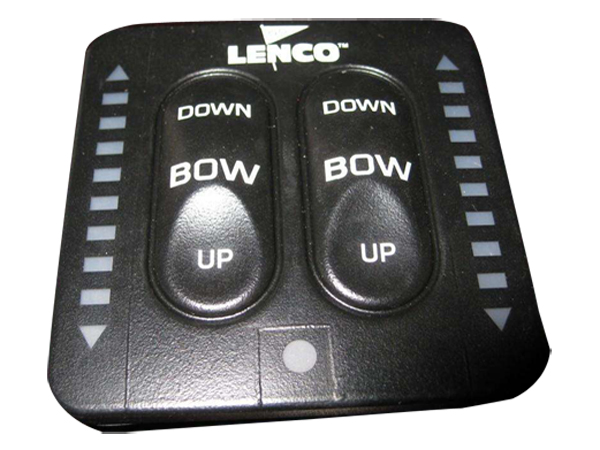

B.パッド印刷

パッド印刷は、特別な印刷方法の1つです。不規則な形状のオブジェクトの表面にテキスト、グラフィックス、画像を印刷できます。今では重要な特殊印刷になりつつあります。例えば、携帯電話の表面の文字や模様はこのように印刷され、コンピュータのキーボード、計器、メーターなどの多くの電子製品の表面印刷は転写印刷によって完成します。

小面積、凹面、凸面の製品への印刷には明らかな利点があるため、スクリーン印刷技術の欠点を補います。

パッド印刷には、主にプレート装置(インク供給装置を含む)、インクスクレーパー、オフセットヘッド(通常はシリカゲル材料)、および印刷テーブルで構成される特殊な転写機が必要です。

通常の塗料スプレー付きプラスチックケース

通常の塗料スプレー付きプラスチックケース

UVスプレーケース

導電性塗料プラスチックケース

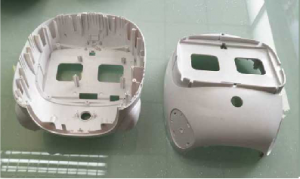

シルクスクリーン印刷およびパッド印刷部品:

3.転写印刷

A.水圧転写印刷

水圧転写印刷は、プラスチック製品の装飾印刷です。

水圧転写印刷は、水圧転写または水圧転写とも呼ばれ、液浸印刷、水圧転写印刷、水圧転写イメージング、ハイドロディッピング、ウォーターマーブリング、またはキュービック印刷とも呼ばれ、印刷されたデザインを3次元表面に適用する方法です。水路プロセスは、金属、プラスチック、ガラス、硬材、およびその他のさまざまな材料に使用できます。

水圧転写技術は、水圧を利用して転写紙/プラスチックフィルムをカラーパターンで加水分解する一種の印刷です。製品のパッケージングと装飾の要件の改善に伴い、水圧転写印刷の使用はますます広範になっています。その間接印刷原理と完璧な印刷効果は、主にさまざまな種類のセラミック、ガラスフラワーペーパーなどの転写印刷に使用される製品表面装飾の多くの問題を解決します。

水移動技術には2つの非常に重要な特徴があります。1つは、製品の形状、特に複雑または大面積に制限されないことです。超長尺、超広幅の製品も装飾できます。

もう1つは、より環境に優しい技術であるということです。廃棄物や廃水は環境を汚染しません。

利点:

(1)美しさ:製品の自然な線や写真、写真、ファイルを転送して、製品が希望の風景色になるようにすることができます。それは強い付着力と全体的な美学を持っています。

(2)イノベーション:水圧転写印刷技術は、従来の印刷や熱転写、転写印刷、スクリーン印刷、表面塗装では発生し得ない複雑な形状やデッドアングルの問題を克服できます。

(3)拡張性:ハードウェア、プラスチック、皮革、ガラス、セラミック、木材、その他の製品の表面印刷に適しています(布や紙は使用できません)。

その美しさ、普遍性、革新性により、加工製品に付加価値のある機能を備えています。家の装飾、自動車、装飾などの分野に適用でき、パターンも多様で、他の効果にも使用できます。

(4)パーソナライズ:あなたが望むものは何でも、私は自分自身を形作ります、そしてどんなパターンもあなたと一緒にデザインされます。

(5)効率:製版なし、直接描画、即時転写印刷(プロセス全体を30分で完了できる、最適な校正)。

(6)利点:迅速な校正、表面印刷、パーソナライズされたカラーペイント、および多くの小さなパターンを使用した非紙および布の印刷。

(7)設備はシンプルです。高温に耐えられない多くの表面で行うことができます。転送されるオブジェクトの形状は必要ありません。

欠点:

水圧転写技術にも限界があります。

(1)転写写真や文字は変形しやすく、製品の形状や水圧転写フィルム自体の性質に関係します。同時に、価格が高くなるほど、プロセスが複雑になるほど、価格も高くなります。

(2)材料費と人件費が高い。

B.熱転写印刷:

熱転写印刷は、耐熱オフセット紙に型紙を印刷し、加熱・加圧することで完成品にインク層の型紙を印刷する技術です。マルチカラーパターンの場合でも、転写作業はプロセスのみであるため、印刷パターン操作を短縮し、印刷エラーによる材料(完成品)の損失を減らすことができます。伝熱印刷フィルムを使用することにより、多色パターンの印刷を一度に行うことができます。

利点

(1)印刷効果が良く、とても美しいです。

(2)人工材料のコストが低く、生産速度が速く、効率が高い。

短所:

製品は高温耐性が必要であり(プラスチック部品には適していません)、通常の表面にのみ転写できます。

4.金属メッキ

A.水電気めっき

水電気めっきは水溶液中で行われるため、「水電気めっき」と呼ばれます。より一般的なのは、プラスチックの表面の銅メッキ、ニッケルクロム、3価クロム、銃の色、パールニッケルなどです。

理論的には、すべてのプラスチックを水で電気めっきできますが、現在、ABS、PC、ABS + PCのみが最も成功していますが、他のプラスチックへの電気めっきコーティングの接着は満足されていません。水電気めっきのプロセスは単純であり、めっきの前後にプライマーをスプレーする必要はありません。コーティングは、良好な接着性、厚いコーティング、および低コストを備えています。

B.真空めっき

真空めっきには、主に真空蒸着めっき、スパッタリングめっき、イオンめっきが含まれます。それらはすべて、真空条件下での蒸留またはスパッタリングによってプラスチック部品の表面にさまざまな金属を堆積させるために使用されます。

非金属フィルムは、このようにして非常に薄い表面コーティングが可能であり、高速で優れた接着性という優れた利点がありますが、価格も高く、一般的に比較に使用され、ハイエンド製品の機能性コーティングです。

真空コーティングは、ABS、PE、PP、PVC、PA、PC、PMMAなどのプラスチックに使用できます。薄いコーティングは、真空メッキによって得ることができます。

真空コーティング材は、タングステン線よりも融点が低いアルミニウム、銀、銅、金などのさまざまな金属でめっきすることができます。

水電気めっきと真空めっきの比較:

(1)真空めっきはスプレーラインと真空炉でコーティングするプロセスであり、水力めっきは水溶液でのプロセスです。スプレー式塗料であるため、真空めっきは複雑な形状の製品には適していませんが、水力めっきは形状に制限されません。

(2)プラスチック接着剤の真空コーティングなどの処理技術は、簡単に要約できます:基本的な表面脱脂、除塵、電気集塵、UVプライマーのスプレー、UV硬化、真空コーティング、除塵、表面底部のスプレー(カラーコンセントレートを追加できます) 、硬化、完成品; 真空コーティングはプロセスによって制限されており、作業のために面積が大きすぎる製品の処理には適していません。アートプロセスは十分に管理されておらず、悪い率は高いです。

プラスチック電気めっき(通常ABS、PC / ABS):化学脱油親水性粗大化還元予備含浸パラジウム活性化加速無電解ニッケルめっき塩酸活性化コークス銅硫酸活性化半光沢ニッケルニッケルシーリングクロムめっき乾燥完成品;

(3)水と電気のメッキは完全自動化された生産で完了することができます。

(4)外観に関しては、真空アルミ化フィルムの色の明るさは、水電気めっきクロムの色の明るさよりも明るい。

(5)性能に関しては、プラスチック真空コーティングが塗料の最外層であるのに対し、水電気めっきは通常金属クロムであるため、金属の硬度は樹脂の硬度よりも高くなります。

耐食性については、通常、塗装が施されています。カバー層は金属層よりも優れていますが、ハイエンド製品の要件にはほとんど違いがありません。耐候性においては、水力めっきは真空めっきよりも優れているため、通常、耐候性を備えた屋外での長期使用が必要です。

自動車産業では、高い底部温度、湿度、熱、溶剤の拭き取りなどに対する耐性についても厳しい要件があります。

6)真空めっきは、主に携帯電話のシェルなどの電子通信業界、自動車用ランプの反射カップなどの自動車用途で使用されます。水メッキは主に自動車のドアトリムなどの装飾用クロムに使用されます。ドアノブなど。

(7)製品の外観の色の多様性に関して、真空めっきは水めっきよりも豊富です。真空メッキは、金やその他の色の表面にすることができます。

(8)処理コストに関しては、現在の真空めっきコストは水めっきよりも高くなっています。

(9)真空めっきは急速な技術開発を伴う環境保護プロセスであり、水電気めっきは汚染度の高い伝統的なプロセスであり、業界は国の政策の影響によって制限されています。

(10)。登場したばかりのスプレープロセス(シルバーミラー反応)の簡単な紹介です。このプロセスは、プラスチックの脱脂および静電除去の特殊なプライマーベーキングナノスプレー純水ベーキングです。

この技術は、プラスチック表面に鏡面効果をもたらすこともできます。また、環境に優しいプロセスです。

前者と後者のプロセスは真空めっきと同じですが、中間めっきのみです。

アルミニウムは銀溶射鏡に置き換えられていますが、このプロセスの現在の技術的性能は、水メッキや真空メッキと比較することはできません。高い外観と性能を必要としない手工芸品にのみ適用できます。

シルクスクリーン印刷の透明レンズ

絶妙なナノ多層スクリーン印刷

曲面へのパッド印刷

2色&マルチカラーパッド印刷

水電気めっきを施したプラスチック部品

真空メッキのプラスチック部品

5.ホットスタンピング

ホットスタンピングは、ブロンズまたはゴールドスタンピングとも呼ばれます。

印刷と装飾のプロセス。金属板を加熱し、金箔を印刷し、印刷物に金の文字や模様を印刷します。ホットスタンピング金箔および包装産業の急速な発展に伴い、電化アルミニウムスタンピングの適用はますます広範になっています。

プラスチック製品の印刷プロセスでは、ホットスタンピングとシルク印刷は操作が比較的簡単で、広く使用されている印刷プロセスです。低コスト、加工しやすく、脱落しにくく、美しくてたっぷり、そして豊かな性能が特徴です。彼らは様々な会社名、ロゴ、宣伝、ロゴ、コードなどを印刷することができます。

金スタンピング技術の原理と特徴:

ホットスタンピングプロセスでは、ホットプレス転写の原理を使用して、電解アルミニウムのアルミニウム層を基板の表面に転写し、特殊な金属効果を形成します。ホットスタンピングに使用される主な材料は電解アルミホイルであるため、ホットスタンピングプロセスは電解アルミニウムスタンピングとも呼ばれます。電解アルミホイルは通常多層材料で構成され、ベース材料は通常PEであり、その後に分離コーティング、カラーコーティング、金属コーティング(アルミニウムメッキ)、接着剤コーティングが続きます。

(1)表面装飾は、製品の付加価値を高めることができます。ブロンズやプレスバンプなどの他の加工方法と組み合わせることで、製品の強い装飾効果を発揮することができます。

(2)ホログラフィックポジショニング、ホットスタンプ、商標識別など、製品に高い偽造防止性能を与えるため。製品がブロンズ化された後、パターンはクリアで美しく、カラフルで、着用可能で、耐候性があります。現在、印刷されたたばこラベルへのブロンズ技術の適用は85%以上を占めています。グラフィックデザインでは、ブロンズは、特に商標や登録名の装飾的な使用において、デザインテーマを強調する上で重要な役割を果たすことができます。

シンボルホットスタンプ付きプラスチックカバー

保護のためのプラスチック表面へのホットスタンプ

6.レーザー彫刻

レーザー彫刻は、ラジウム彫刻またはレーザーマーキングとも呼ばれます。光学原理に基づく表面処理技術です。レーザー彫刻もスクリーン印刷と同様に表面処理プロセスであり、製品やパターンに印刷されます。プロセスは異なり、価格も異なります。レーザー加工の原理。

(1)レーザーから放射される高強度の集束レーザービームは、材料を酸化して処理するために使用されます。

(2)マーキングの効果は、表面物質の蒸発によって深部物質を露出させたり、光エネルギーによって表面物質の化学的および物理的変化の痕跡を引き起こしたり、光エネルギーによって一部の物質を燃焼させたり、痕跡を「刻印」したりすることです。または光エネルギーでいくつかの物質を燃やし、必要なエッチンググラフィックと言葉を表示する

(3)。場合

たとえば、青、緑、赤のキーなどの単語が書かれたキーボードを作成してから、レイヤー全体にスプレーしたいとします。白、これは真っ白なキーボードで、青と緑はすべて灰色、キー本体は白、レーザー彫刻、最初のスプレーオイル、青、緑、赤、灰色、それぞれが対応する色をスプレーしますが、注意しないでください他のキーにスプレーして、青いキー、緑のキー、その他がその下に包まれているように見せます。このとき、レーザー技術とフィルム製のIDキーボードマップを使用して、加工文字「A」などの上部の白い油を彫り、白いストロークを彫り、次に次または青または緑が露出し、さまざまな色の文字キーが形成されます。

同時に、透明にしたい場合は、PCまたはPMMAを使用して、油の層をスプレーし、フォント部分を彫ると、下の光が出ますが、この時点で、さまざまな油の付着を考慮してくださいスクラッチオフにスプレーしないでください

キーボード用のレーザー彫刻バックライト付きキーキャップ

保護ケースにレーザー刻印パターン

レーザー刻印シンボル付きプラスチックケース

透明なプラスチックにレーザー彫刻されたパターン

Mestechは、金型製作や部品射出製造だけでなく、塗装や電気めっきなどのワンストップ表面処理サービスも提供しています。ご要望がございましたら、お問い合わせください。