プラスチック射出成形機

簡単な説明:

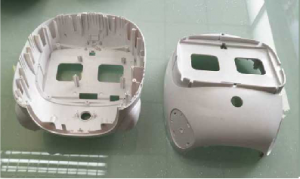

Mestechには30が装備されています プラスチック 射出成形機100トンから1500トンまでと10人の経験豊富な運用技術者。さまざまなサイズの射出成形製品をお客様に提供できます

プラスチック射出成形機は、射出成形機または射出成形機とも呼ばれます。プラスチック成形金型を使用して、熱可塑性または熱硬化性プラスチックをさまざまな形状のプラスチック製品に製造する主要な成形装置です。プラスチック射出成形機の機能は、プラスチックを加熱し、溶融プラスチックに高圧をかけ、それらを飛び出させて金型キャビティを充填することです。

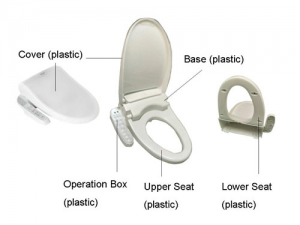

I-プラスチック射出成形機の分類プラスチック射出成形機は、複雑な外観、正確なサイズ、または金属インサートを使用した緻密なテクスチャーでプラスチック製品を一度に成形する機能を備えています。国防、電気機械、自動車、輸送、建材、包装、農業、文化、教育、健康、人々の日常生活で広く使用されています。プラスチック産業の急速な発展と成形製品の複雑な構造と機能に伴い、それに応じてさまざまなタイプと仕様の射出成形機が開発されてきました。生産される製品の精度に応じて、射出成形機は通常の射出成形機と精密射出成形機に分けることができます。電力および制御システムに応じて、射出成形機は油圧式とすべての電動式射出成形機に分けることができます。射出成形機の構造形態により、縦横(2色射出成形機を含む)とアングルタイプの3種類があります。

各種射出成形機の特徴の紹介

5.一般的なモールドロック装置は開いており、あらゆる種類の自動装置を簡単に構成でき、複雑で洗練された自動成形製品に適しています。

6.ベルト搬送装置は、自動生産を容易にするために、金型を介した中間設置を容易に実現できます。

7.金型内の樹脂の流れと金型の温度分布の一貫性を確保するのは簡単です。

8.回転テーブル、移動テーブル、傾斜テーブルを装備しているため、インサート成形やダイコンビネーション成形が容易に実現できます。

9.少量のバッチ試験生産で、金型構造はシンプルで低コストで、アンインストールも簡単です。

10.垂直機は重心が低いため、比較的水平な耐震性が優れています。

1.横型射出成形機

1.胴体が低いためにメインフレームが低くても、プラントの高さ制限はありません。

2.機械式ハンドを使用せずに製品を自動的に落下させることができ、自動成形も可能です。

3.胴体が低く、給餌が便利で、メンテナンスが簡単なため。

4.モールドはクレーンで取り付ける必要があります。

5.複数の並列配置により、成形品はコンベヤーベルトからの収集と梱包が容易です。

2.垂直射出成形機

1.射出装置と型締装置は同じ垂直中心線上にあり、ダイは上下方向に沿って開閉されます。床面積は横型機の約半分であるため、生産面積の約2倍の生産面積になります。

2.インサート成形が容易です。ダイの表面が上向きであるため、インサートを簡単に見つけることができます。下部テンプレートを固定し、上部テンプレートを可動にするタイプの機械を採用することで、自動インサート成形を容易に実現できます。

ベルトコンベヤーとマニピュレーター。

3.水平型枠のサポートにより、ダイの重量が上下します。横型機と同様に、ダイの重力による正転により型枠を開閉できない現象は発生しません。機械や金型の精度を維持するのに役立ちます。

4.簡単なマニピュレーターで、各プラスチックキャビティを取り外すことができ、精密成形に役立ちます。

3.ダブル射出成形機

2色の射出成形機を1回で射出成形でき、消費者の外観要件を満たすことができ、ユーザーはより快適に製品を使用できます。

4.全電動射出成形機

全電動射出成形機は、特殊用途のニーズを満たすだけでなく、通常の射出成形機よりも多くの利点があります。

全電気式射出成形機のもう1つの利点は、騒音が低減されることです。これにより、作業者にメリットがもたらされるだけでなく、防音生産プラントへの投資も削減されます。

5.アングル射出成形機

アングル射出成形機の射出スクリューの軸は、クランプ機構テンプレートの移動軸に垂直であり、その長所と短所は垂直と水平の間にあります。射出方向と金型分割面が同一平面上にあるため、角型射出成形機は、サイドゲートの形状が非対称の金型や、成形中心でゲートマークが許容されない製品に適しています。

6.マルチステーション成形機

注入装置とクランプ装置は2つ以上の作動位置を有し、注入装置とクランプ装置は様々な方法で配置することができる。

現在、3種類の射出成形機が広く使用されています。

横型射出成形機は、スペースが小さく、設置が便利で、用途が広いため、広く使用されています。二重射出成形機は、主に電子製品、衝撃緩衝電動工具、およびさまざまな色とコンパクトな構造の製品のシーリングと防水の要件に使用されます。全電気射出成形機は、大量注文、高精度の中小部品の製造に使用されます。

II-プラスチック射出成形機はどのように機能しますか?

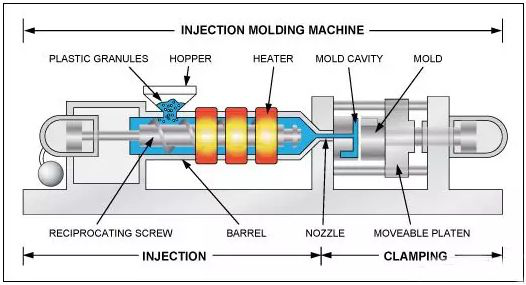

射出成形機の動作原理は、射出注射器の動作原理と似ています。これは、スクリュー(またはプランジャー)の推力によって可塑化された溶融プラスチック(つまり粘性流)を閉じた空洞に注入し、硬化後に製品を得る技術的なプロセスです。

射出成形は循環プロセスであり、各サイクルには主に次のものが含まれます。

定量的供給-溶融可塑化-圧力注入-冷却-金型の開放と部品の取り出し。プラスチック部品を取り外してから、次のサイクルのために金型を閉じます。

射出成形機の操作項目:射出成形機の操作項目には、制御キーボード操作、電気制御システム操作、油圧システム操作の3つの側面があります。射出プロセス動作、供給動作、射出圧力、射出速度、噴射タイプ、バレルの各セクションの温度監視、射出圧力、背圧調整の選択をそれぞれ実行しました。

スクリューインジェクション成形機の一般的な成形プロセスは次のとおりです。まず、粒状または粉末のプラスチックをバレルに追加し、スクリューの回転とバレルの外壁の加熱によってプラスチックを溶かします。次に、金型と射出座席を前方に動かし、ノズルが金型のゲートに近づくようにします。次に、圧油を射出シリンダーに注入してスクリューを作成します。ロッドが前方に押し出され、溶融物が低温、高圧、高速で閉じたダイに注入されます。一定時間の圧力保持(保持圧力とも呼ばれます)と冷却の後、溶融物は固化して成形され、製品を取り出すことができます(圧力を保持する目的は、キャビティ内の溶融物の逆流を防ぐことです)。材料をキャビティに供給し、製品に一定の密度と寸法公差があることを確認します。射出成形の基本要件は、可塑化、射出、成形です。可塑化は、成形製品の品質を達成および保証するための前提条件です。成形要件を満たすために、射出は十分な圧力と速度を確保する必要があります。同時に、射出圧力が非常に高いため、キャビティ内の高圧に対応します(キャビティ内の平均圧力は通常20〜45です)。 MPa)なので、十分なクランプ力が必要です。射出成形機の重要な部分は射出装置とクランプ装置であることがわかります。

プラスチック製品の評価には、主に3つの側面があります。1つは、完全性、色、光沢などの外観品質です。2つ目は、サイズと相対位置の間の精度です。3つ目は、用途に対応する物理的、化学的、電気的特性です。これらの品質要件は、製品のさまざまな場面によっても異なります。製品の欠点は、主に金型の設計、精度、摩耗度にあります。しかし実際には、プラスチック加工工場の技術者は、金型の欠陥によって引き起こされる問題を解決するために技術的手段を使用するという困難な状況に苦しんでおり、ほとんど効果がありません。

プロセスの調整は、製品の品質と生産量を向上させるために必要な方法です。射出サイクル自体が非常に短いため、

プロセス条件が適切に制御されていない場合、廃棄物は継続的に流れます。プロセスを調整するときは、一度に1つの条件のみを変更し、それを数回観察するのが最善です。圧力、温度、時間を統一して調整すると、混乱や誤解を招きやすくなります。プロセスを調整する方法と手段はたくさんあります。たとえば、製品の注入が不十分であるという問題には、10を超える可能な解決策があります。問題の核心を解決するために1つまたは2つの主要な解決策を選択することによってのみ、問題を解決することができます。さらに、ソリューションの弁証法的関係にも注意を払う必要があります。例:製品にくぼみがあり、場合によっては材料の温度を上げたり、場合によっては材料の温度を下げたりします。時には材料の量を増やすために、時には材料の量を減らすために。逆の対策で問題を解決することの実現可能性を認めます。

III-射出成形機の主な技術パラメータは次のとおりです。

閉鎖力、最大射出量、最大および最小ダイ厚、金型シフトストローク、プルロッド間の距離、射出ストロークおよび射出圧力など。

製品の成形に適した射出成形機の技術要件は、次のように選択できます。

1型締力:製品の投影面積に型締力よりも小さい金型キャビティ圧力を掛けたもの。PはQFキャビティ圧力以上。

2最大注入量:製品重量<最大注入量。製品重量=最大射出量* 75〜85%。

3射出成形機の金型の厚さ:射出成形機の最大値と最小値と2点の間の間隔。最大金型厚さ型よりも薄い金型最大厚さ射出成形機。最小厚さは、射出成形機の最小金型厚と同じです。

4金型ストローク:金型開口距離=金型厚さ+製品の高さ+射出距離+製品スペース。つまり、金型と金型の距離です。

5ロッド間の距離:つまり、金型の位置を取り付けます。金型の長さ*幅がプルロッドの距離よりも小さい。

6射出ストロークと圧力:製品の射出距離と圧力<射出成形機の射出ストロークと圧力。

射出成形機のシステムと構成

射出成形機は通常、射出システム、型閉システム、油圧伝達システム、電気制御システム、潤滑システム、加熱および冷却システム、安全監視システムなどで構成されています。

インジェクションシステム

射出システムの機能:射出システムは、射出成形機の最も重要な部品の1つであり、一般に、プランジャー、スクリュー、スクリュープレプラスチックプランジャー射出の3つの主要な形式があります。最も広く使用されているタイプはネジです。その機能は、射出成形機のサイクルで指定された時間内に特定の量のプラスチックを可塑化した後、特定の圧力と速度でスクリューによって金型キャビティに溶融プラスチックを注入することです。射出後、金型キャビティに射出された溶融樹脂は形状が維持されます。

噴射システムは、可塑化装置と動力伝達装置で構成されています。

スクリュー射出成形機の可塑化装置は、主に供給装置、バレル、スクリュー、接着剤通過部品、およびノズルで構成されています。動力伝達装置は、射出シリンダー、射出座席の可動シリンダー、およびスクリュー駆動装置(

型締システム

型締システムの機能:型締システムの機能は、金型の閉鎖、開放、および製品の排出を確実にすることです。同時に、金型を閉じた後、溶融プラスチックが金型キャビティに入る際の金型キャビティの圧力に耐えるだけのクランプ力が加えられ、金型の継ぎ目が防止され、製品の状態が悪くなります。

クランプシステムの構成:クランプシステムは、主にクランプ装置、吊り下げ機構、調整機構、排出機構、前後固定テンプレート、可動テンプレート、クランプシリンダ、安全保護機構で構成されています。

油圧系

油圧トランスミッションシステムの機能は、プロセスに必要なさまざまなアクションに従って射出成形機に電力を供給し、射出成形機のさまざまな部分に必要な圧力、速度、および温度の要件を満たすことです。主に各種油圧部品と油圧補助部品で構成されており、オイルポンプとモーターが射出成形機の動力源となっています。射出成形プロセスの要件を満たすために、さまざまなバルブが油圧と流量を制御します。

電気制御システム

電気制御システムと油圧システムの間の合理的な調整により、プロセス要件(圧力、温度、速度、時間)および射出成形機のさまざまなプログラムアクションを実現できます。主に電化製品、電子部品、計器(右下参照)、ヒーター、センサーなどで構成されています。一般に、制御には、手動、半自動、自動、調整の4つの方法があります。

暖房/冷房システム

加熱システムは、バレルと噴射ノズルを加熱するために使用されます。射出成形機のバレルは、一般に、加熱装置として電気加熱コイルを使用します。これは、バレルの外側に取り付けられ、熱電対によって細分されます。管壁熱伝導による材料可塑化のための熱供給熱。冷却システムは主に油温を冷却するために使用されますが、油温が高すぎるとさまざまな障害が発生するため、油温を制御する必要があります。もう1つの冷却場所は、供給パイプの排出口の近くで、排出口で原料が溶けるのを防ぎ、原料を適切に供給することができません。

潤滑システム

潤滑システムは、エネルギー消費を削減し、部品の寿命を延ばすために、移動テンプレート、調整装置、コネクティングロッドヒンジ、シューティングテーブルなどの射出成形機の相対的な可動部品に潤滑状態を提供する回路です。潤滑は、定期的な手動潤滑または自動電気潤滑のいずれかです。

安全監視システム

射出成形機の安全装置は、主に人と機械の安全装置を保護するために使用されます。主に安全ドア、安全バッフル、油圧バルブ、リミットスイッチ、光電検出コンポーネントおよびその他のコンポーネントによって、電気的-機械的-油圧インターロック保護を実現します。

監視システムは、主に射出成形機の油温、材料温度、システム過負荷、プロセスおよび機器の故障を監視し、異常な状況を表示または警告します。

Mestechは100トンから1500トンをカバーする30セットの射出成形機を装備しており、さまざまなサイズのプラスチック部品0.50グラムから5kgまでのプラスチック製品を製造できます。射出成形が必要なプラスチック製品をお持ちの場合は、お問い合わせください