ダイカストプロセス

簡単な説明:

ダイカストプロセス は、亜鉛、銅、アルミニウム、マグネシウム、鉛、スズ、鉛スズ合金とそれらの合金を高温で溶融し、金型キャビティに注入し、圧力をかけて冷却して部品を得るプロセスです。

非鉄金属ダイカストの使用温度は鉄鋳造のそれよりもはるかに低く、対応する鋳造設備とプロセス要件は単純で小さいです。ダイカスト製造は、非常に優れた表面品質と寸法精度を得ることができ、特に中小規模の部品の大規模な標準製造に適しており、現代の電子機器、電化製品、自動車、医療機器、器具、およびキテンに優れた部品サポートを提供しますツール。ダイカストプロセスでは、金属合金が異なれば特性も大きく異なります。最小断面積と最小ドラフトが異なり、融点温度が異なり、表面仕上げが異なるため、設計プロセスの早い段階でエンジニアのチームを巻き込んで、製造の設計に関する専門知識を活用することをお勧めします。

金属ダイカストプロセスには5つの主な要因があります。

1.ダイカスト材;

2.ダイカストプロセスの種類;

3.ダイカストマシン;

4.ダイカスト金型;

5.ダイカスト部品の後処理と仕上げ

金属ダイカストプロセスは、機械、金型、合金の3つの要素を使用して、圧力、速度、時間を統一するプロセスです。金属熱間加工の場合、圧力の存在がダイカストプロセスの主な特徴であり、他の鋳造方法とは異なります。圧力鋳造は、最新の金属加工技術で急速に発展した、切削の少ない特殊な鋳造方法です。金型に高圧・高速で溶湯を充填し、高圧で結晶化・凝固させて鋳物を成形する工程です。ダイカストの主な特徴は高圧と高速です。一般的に使用される圧力は数十メガパスカルで、充填速度(内部ゲート速度)は約16〜80m / sであり、金型キャビティ内の金属液体の充填時間は約0.01〜0.2sと非常に短いです。金属ダイカストは、溶融金属を高圧下で金型キャビティに押し込むことを特徴とする金属鋳造プロセスです。金型キャビティとコアは、成形された硬化鋼ダイを使用して作成され、プロセス中に射出成形金型と同様に機能します。鋳造される金属の種類に応じて、ホットチャンバーまたはコールドチャンバーのマシンが使用されます。

1.ダイカスト材MESTECHは亜鉛合金、アルミニウム合金、マグネシウム合金のダイカスト部品を提供しています。これらの3つの材料は、現在最も広く使用されているダイカスト合金材料であるためです。

亜鉛合金の特性:

---高い強度と硬度

---優れた導電性

---高い熱伝導率

---低コストの原材料

---高い寸法精度と安定性

---優れた薄壁機能

---結合を容易にするコールドフォームへの機能

---高品質の仕上げ特性

---優れた耐食性---完全なリサイクル性

2.アルミニウム合金の特性:

---高い動作温度

---優れた耐食性

- -軽量

---非常に優れた強度と硬度

---良好な剛性と強度対重量比

---優れたEMIおよびRFIシールド特性

---優れた熱伝導率

---高い導電率

---良好な仕上げ特性

---完全なリサイクル可能性

3.マグネシウム合金の特性:

---高い導電率; 電気、および熱

---高い動作温度に耐えます

---高い寸法精度と安定性

---並外れた薄壁機能

---優れた耐環境腐食性

---良好な仕上げ特性

---完全なリサイクル可能性

1 ホットチャンバーダイカストプロセス

グースネック鋳造と呼ばれることもあるホットチャンバーダイカストは、2つのダイカストプロセスの中でより一般的です。このプロセスでは、射出機構のシリンダーチャンバーが溶融金属浴に完全に浸されます。グースネック金属供給システムは、溶融金属をダイキャビティに引き込みます。

溶融浴に直接浸漬することで、迅速で便利な金型射出が可能になりますが、腐食の影響を受けやすくなります。この事実により、ホットチャンバーダイカストプロセスは、低融点で高流動性の金属を利用する用途に最適です。ホットチャンバーダイカストプロセスに適した金属には、鉛、マグネシウム、亜鉛、銅が含まれます。

2 コールドチャンバーダイカストプロセス

コールドチャンバーダイカストプロセスは、ホットチャンバーダイカストと非常によく似ています。生産効率よりも機械の腐食を最小限に抑えることに重点を置いた設計により、溶融金属は自動または手作業で噴射システムに投入されます。これにより、射出機構を溶融金属浴に浸す必要がなくなります。

ホットチャンバーダイカストの浸漬設計には腐食性が高すぎるアプリケーションの場合、コールドチャンバープロセスが優れた代替手段になります。これらの用途には、アルミニウムやアルミニウム合金など、溶融温度の高い金属の鋳造が含まれます。

3 低圧ダイカストプロセス

低圧ダイカストは、回転軸を中心に対称なアルミニウム部品に最適なプロセスです。たとえば、車両のホイールは、低圧ダイカストで製造されることがよくあります。このタイプのプロセスでは、金型は溶融金属浴の垂直上に配置され、ライザーチューブを介して接続されます。チャンバーが加圧されると(通常は20〜100kPa)、金属が上向きに引っ張られて金型に入れられます。このタイプのダイカストプロセスからフィーダーを排除することで、高い鋳造歩留まりが実現します。

4 真空ダイカストプロセス

真空圧鋳造(VPC)は、強度を高め、気孔率を最小限に抑える比較的新しいダイカストプロセスです。このプロセスは、ダイカスト金型と溶融金属浴の位置が逆になっていることを除いて、低圧ダイカストに似ています。シリンダーチャンバーは真空になる可能性があり、これにより溶融金属が金型キャビティに押し込まれます。この設計により、乱流が減少し、含まれるガスの量が制限されます。真空ダイカストは、鋳造後の熱処理を目的とした用途で特に有益です。

5スクイーズダイカストプロセス

スクイーズ鋳造は、流動性の低い金属や合金を鋳造するための実用的なソリューションとして作成されました。このプロセスでは、溶融金属が開いたダイを満たし、ダイが押しつぶされて閉じられ、金属が成形品のくぼんだ部分に押し込まれます。スクイーズキャスティングプロセスは、非常に高密度の製品を提供し、その後の熱処理を補完するプロセスです。このプロセスは、ほとんどの場合、溶融アルミニウムに関連しており、繊維強化が必要なアプリケーションで使用されます。

6半固体ダイカストプロセス

チクソフォーミングと呼ばれることもある半固体ダイカストは、最小の気孔率と最大の密度を実現する別のプロセスです。機械がワークを小さなスラッグに切断し、加熱します。金属が固体と液体の間の相転移に達し、ややぬるぬるした質感になると、ショットスリーブが金属を金型キャビティに押し込み、そこで硬化します。これの利点は、精度が向上することです。マグネシウム合金やアルミニウム合金などの非鉄金属は、ほとんどの場合、半固体ダイキャストプロセスで使用されます。

7.ダイカストプロセスの種類

すべてのダイカストプロセスタイプは、同じ目標を念頭に置いて設計されています—注入された溶融金属を使用して型を鋳造します。溶湯の種類、部品の形状、部品のサイズに応じて、さまざまなダイカストプロセスが他の方法よりも優れた結果をもたらす可能性があります。ダイカストプロセスの2つの主なタイプは、ホットチャンバーダイカストとコールドチャンバーダイカストです。これら2種類のダイカストのバリエーションは次のとおりです。

低圧ダイカスト

真空ダイカスト

スクイーズダイカスト

半固体ダイカスト

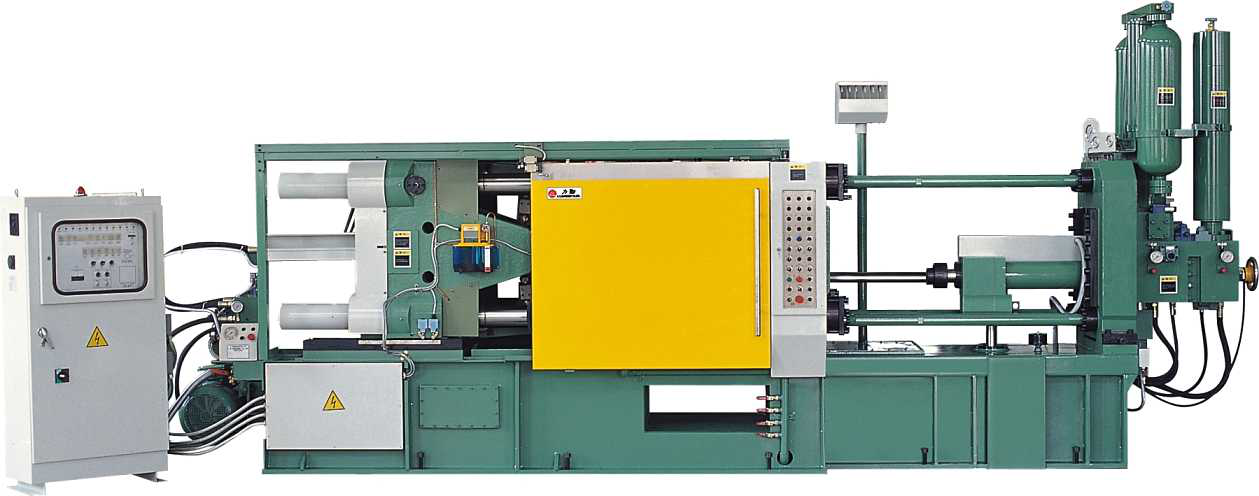

1ホットプレッシャーチャンバーダイカストマシン

チャンバーの構造とレイアウトに応じて、水平方向と垂直方向に分けることができます。溶融金属用るつぼはホットプレスチャンバーで機械に取り付けられ、金型に入る金属油圧用のピストン機構がるつぼに取り付けられています。一部のホットプレスチャンバーダイキャスターは、圧縮空気を使用して、ピストンメカニズムなしで金型に金属油圧を直接注入します。

ホットチャンバーダイカストマシン

ホットプレスチャンバーダイカストマシンは、主に亜鉛、マグネシウム、スズなどの低融点合金のダイカストに使用されます。

2冷圧室ダイカスト機

機械の外側で金属を溶かし、スプーンで液体金属を圧縮チャンバーに加えると、圧縮ピストンの動きの方向に応じて、垂直コールドチャンバーダイカストマシンと水平コールドチャンバーダイカストマシンに分けることができます。

液体金属は、垂直コールドプレスチャンバーダイカストマシンの炉から取り出され、圧縮チャンバーに注がれます。金属は圧縮ピストンによって金型に油圧プレスされ、余った金属は別のピストンによって押し出されます。

コールドチャンバーダイカストマシン

コールドチャンバーダイカストマシン

水平コールドチャンバーダイカストマシンは垂直のものと同じですが、ピストンの動きは水平です。最新のダイカストマシンのほとんどは水平です。コールドチャンバーダイカストマシンは、高融点金属またはアルミニウム、銅合金などの容易に酸化される金属をダイカストすることができます。

3.ダイカストマシン。

圧力鋳造機にはダイカスト機を使用しています。2種類のホットプレスチャンバーダイカストマシンとコールドプレスチャンバーダイカストマシンが含まれています。コールドプレスチャンバーダイカストマシンは、ストレートと水平の2つのタイプに分けられます。溶融金属は、冷却および成形のための圧力の作用下でダイカスト機によって金型に注入され、金型を開いた後に固体金属鋳造物を得ることができる。

ホットチャンバーダイカストマシン

コールドチャンバーダイカストマシン

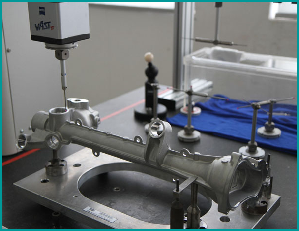

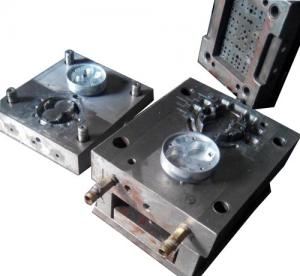

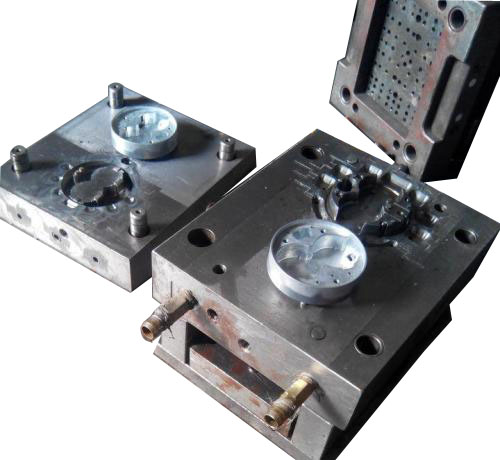

4.ダイカスト金型

さまざまな金型で、ダイカストダイの作業条件はかなり厳しいです。ダイカストとは、溶融金属を高圧高速で金型キャビティに充填し、加工中に溶銑と繰り返し接触させることです。したがって、ダイカスト金型は、高い耐熱疲労性、耐熱性・耐摩耗性、耐食性、耐衝撃性、赤色硬度、良好な離型性などが求められます。したがって、ダイカストダイの表面処理技術には高度な技術が必要です。

ダイカスト金型

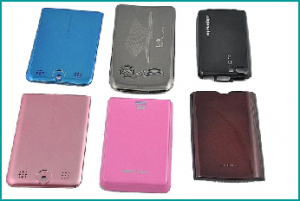

5.ダイカスト部品の後処理と仕上げ

選択したパートナーから、ダイカスト部品のほとんどの後処理および仕上げサービスを提供しています。

サービス

CNC加工-垂直、水平、旋削、5軸

パウダーコーティング

液体コーティング

EMI-RFIシールド

メッキ-クロム、銅、亜鉛、ニッケル、スズ、金

陽極酸化、電気コーティング、クロメート/非クロメート

熱処理、不動態化、タンブリング

グラフィックス

社内のアートワークプロセス

シルクスクリーン

パッド印刷

ビーズブラスト

スタッドおよびヘリコイルインサート、Oリング、ガスケットを含む軽量メカニカルアセンブリ

レーザー切断と彫刻

エッチング

電気コーティングとシルクスクリーン