現代の産業の発展に伴い、ますます優れたプラスチック材料があります。同時に、プラスチック製品はさまざまな産業で広く使用されています。特に、ますます精密なプラスチック部品が使用されています。

それでは、正確なプラスチック部品の設計と成形のヒントを紹介しましょう。

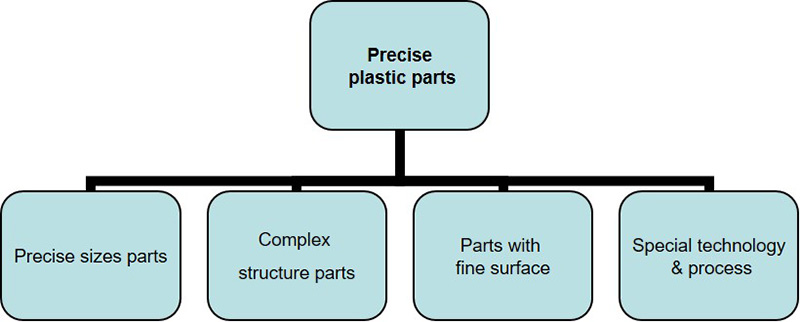

精密プラスチック部品の分類:

1.精密プラスチック部品の設計

(1)精密プラスチック部品の代表的なタイプ

A.モーターギア、ウォームギア、ネジ、ベアリングなどの高寸法精度の部品。

これらの精密部品は通常、機械(プリンター、カメラ、自動掃除機、ロボット、スマートアプライアンス、小型UAVなど)の精密伝送メカニズムで使用されます。正確な調整、スムーズな動き、耐久性、ノイズのないものが必要です。

B.薄肉部品:

通常、プラスチック部品の壁は1.00mm未満であり、これは薄肉部品に属します。

薄肉の部品は、製品のサイズを非常に小さくする可能性があります。しかし、プラスチックの薄肉部品は、急速な冷却と凝固のためにほとんど充填できません。また、薄肉部品はダイの力に耐えられず、ダイキャビティ内で破損します。したがって、薄肉部品の設計では、より優れた機械的特性を備えた材料を選択する必要があります。そして、均一な肉厚などの合理的な設計により、部品は壁になりすぎないようにすることができます。深いダイ、より大きな角度。一部の超薄型部品には、高速射出成形機が必要です。

C.光学部品:

光学部品には、優れた透過率/光拡散性能、および優れた寸法安定性と耐摩耗性が必要です。たとえば、プロジェクターで使用される凹レンズと凸レンズの表面曲率には、高い精度と安定性が必要です。

PMMAなどの透明度の高いプラスチックが必要です。同時に、一部の照明光学部品は、光を受け入れたり、光を受け入れたり、グレアを除去したりするために、部品の表面に細い線を引く必要があります。

D.高光沢面:高光沢部品には、光学部品のほか、高表面仕上げが必要なその他の部品(鏡面)が含まれます。この種の部品は、携帯電話のシェルなどの家電製品で広く使用されています。この種の製品の設計では、流動性の高いプラスチック材料、厚さの設計、およびダイ技術を考慮する必要があります。

E.防水プラスチック部品

防水メガネ/時計/軍用電子機器、アウトドア製品、湿気の多い水環境の機器など、多くの電子および電気製品には防水が必要です。

防水の主な方法は、同封のキー、同封のジャック、シーリング溝、超音波溶接など、製品の外面にある暗号化されたシールです。

F.IMD / IML(インモールド装飾、インモールドラベル)

このプロセスでは、PETフィルムを射出成形金型のキャビティに配置し、射出部品を処理技術全体に統合します。これにより、プラスチック部品にしっかりと付着します。

IMD / IML製品の特徴:高透明度、立体視、色あせなし。92%ものウィンドウレンズの透明度。長い耐用年数のための耐摩耗性と耐傷性の表面。射出成形中の主要製品の浮力、主要寿命は100万回以上に達する可能性があります。

(2)。正確なプラスチック部品設計のヒント

A.均一な壁の厚さ

射出成形では、プラスチックは非常に短時間液体状態になり、成形品の肉厚の均一性がプラスチックの流速と方向に大きく影響します。部品の厚さが大きく変化し、充填の不満、変形、収縮、溶接痕、厚くて薄い応力痕などの一連の品質欠陥が発生します。したがって、精密プラスチック部品の肉厚は、次のように均一である必要があります。デザインで可能。厚さの変更は大きすぎないようにし、変更で勾配または円弧の遷移を行う必要があります。

B.部品間の調整に注意を払い、適切なサイズ精度要件を作成します。

部品間の互換性を確保するために、個々の部品の精度について厳しい要件を課すことがよくあります。しかし、プラスチック部品の場合、それは特定の柔軟性と弾力性を持っています。場合によっては、構造設計が合理的である限り、部品間の相互作用によって偏差を修正できるため、精度基準を適切に緩和して製造の難しさを軽減することができます。程度。

C.材料の選択

プラスチック材料には多くの種類があり、その性能は大きく異なります。

精密なプラスチック部品の場合、使用要件に応じて、収縮/変形が小さく、寸法安定性が高く、耐候性に優れた材料が選択されます。

(a)低収縮のABS / PCを使用して、PPを高収縮に、PVC / HDPE / LDPEを低収縮に置き換えます。ABS + GFは、ABS.PC + GFをPCに置き換えるために使用されます。

(b)POMまたはPA66とPA6の代わりにPA66 + GFまたはPA6 + GFを選択します。

D.成形プロセスを十分に検討します。

(a)通常の厚さのシェル、ボックス、またはディスクパーツの場合、変形を避けるために、表面にマイクロストリップアークを設計し、内部に補強を設計することをお勧めします。

(b)極薄部品の場合、部品の厚さは均一で、内部部品には深い補強リブや複雑な構造があってはなりません。高速射出成形機の使用をお勧めします。

(c)大型部品にはホットノズルまたはホットランナー金型を使用して、充填時間を延長し、成形応力と変形を低減します。

(d)2つの材料で作られた2成分部品には、接着剤注入の代わりに2色注入が採用されています。

(e)小さな金属インサートを備えた部品には、垂直射出成形をお勧めします。

E.改善の余地があります。

精密なプラスチック部品の設計では、将来の生産で起こりうる偏差を評価する必要があります。

(3)設計検証

射出成形金型はコストが高く、時間と改造コストが高いため、部品設計の基本的な完了後、製品設計パラメータの合理性を判断し、問題を見つけて改善するために、設計を検証するために物理サンプルを作成する必要がありますあらかじめ。

物理的検証の設計は、主にプロトタイプモデルを作成することによって行われます。試作品製作には、CNC加工と3Dプリントの2種類があります。

プロトタイプの物理的検証を使用するには、次の側面に注意する必要があります。

A.CNCプロトタイプの製造コストは、一般的に3D印刷よりも高くなります。

大きな部品の場合、CNC処理のコストは比較的低くなります。材料と機械的特性、または表面処理と組み立ての要件については、良好な機械的強度が得られるように、CNC処理をお勧めします。

小型で強度の低い部品には、3Dプリントが使用されます。3D印刷は高速で、小さなサイズの部品の方がはるかに安価です。

B.プロトタイプは通常、部品間のアセンブリの一致を検証し、設計の誤りや脱落をチェックし、設計の改善を促進します。ただし、プロトタイプは一般に、成形ドラフト角度/収縮/変形/融着線などの金型成形の技術要件を反映できません。

2.精密プラスチック部品成形

(1)プラスチック金型設計(金型設計)

高品質の金型は、正確な部品を作るための鍵です。以下の点に従う必要があります。

A.プラスチック材料の収縮係数を正確に選択してください。金型内の部品の適切な位置。

B.安定性・耐摩耗性・耐食性に優れた鋼材として金型コア材を選定する。

C.金型送りシステムは、可能な限りホットツイまたはホットランナーを使用するため、温度均一性の各部分の部分が変形を低減します。

D.金型には、部品が短時間で均一に冷却されるように、優れた冷却システムが必要です。

E.金型には、サイドロックおよびその他の位置決め装置が必要です。

F.部品の排出力が均一で変形しないように、エジェクタ機構の排出位置を合理的に設定します。

金型の設計と分析の重要なツール(moldfow):射出成形のシミュレーションソフトウェアを使用して、さまざまな設定パラメータで射出成形プロセスの効果を模倣し、製品設計と金型設計の欠陥を事前に見つけ、それらを改善および最適化し、回避します金型製造における大きな間違いは、金型の品質を大幅に保証し、後のコストを削減することができます。

(2)カビを確認します。

単純な金型のコストは、生産金型のコストよりもはるかに低くなります。精密射出プラスチック部品の場合、金型の設計を改善し、生産金型の成功を確実にするためのパラメータを取得するために、正式な生産金型を作成する前に、金型の設計を検証する簡単な金型を作成する必要があります。

(3)金型加工

高品質の金型は、次の高精度の機械で加工する必要があります。

A.高精度CNC工作機械

B.ミラースパークルマシン

C.遅いワイヤー切断

D.恒温作業環境

E.必要な試験装置。

さらに、金型の処理は厳格なプロセスに従い、高品質のスタッフに頼って操作する必要があります。

(4)射出成形機の選択

高精度プラスチック部品の射出成形装置。

A.耐用年数が5年以内の精密射出成形機を使用する必要があります。

B.工場環境は清潔で整頓されています。

C.極薄部品の場合、高速射出成形機が必要です。

D.ダブルカラーまたは防水部品には、2つのカラー射出成形機が必要です。

F.音質保証システム

(5)精密プラスチック部品のパッキン

傷、変形、輸送中のほこり、精密なプラスチック部品の保管を防ぐために、適切な梱包が重要です。

A.光沢のある部分には保護フィルムを貼り付ける必要があります。

B.薄肉の部品は、直接の圧力を避けるために、特別なポケットまたはフォームで包むか、ペーパーナイフで分離する必要があります。

C.長距離輸送が必要な部品は、カートンにゆるく入れないでください。複数のカートンは、スタックとガードで一緒に固定する必要があります。

Mestech社には、精密なプラスチック金型と射出成形品を製造するための機械と設備があります。精密プラスチック部品の金型製作・製造サービスを提供したいと考えています。

投稿時間:2020年10月15日