機械加工部品

簡単な説明:

機械加工部品さまざまな機械装置および機器の基本コンポーネントを構成します。それによって使用される機器とプロセスは、現在の最高レベルの機械設計、材料、製錬、機械、電子機器、産業用制御およびその他の分野を統合しています。

技術の発展に伴い、精密部品と機械加工は現代の工業生産においてますます重要な役割を果たしています。MESTECHは、長年にわたって金属部品と非金属部品の正確な処理をお客様に提供してきました。

現代の産業で精密金属部品が果たす役割は何ですか?

工作機械は 「「産業用マザーマシン」 。ほとんどすべての機械設備の製造は、機械的処理と切り離せません。技術と設備の継続的な改善に伴い、航空、航空宇宙、自動車、医療、人工知能、チップ製造など、精密部品のサポートと切り離せない精密部品に対する大きな需要があります。精密部品の高効率・低コスト製造を実現する方法は、機械製造業の問題です。

スチールベース

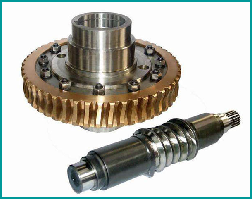

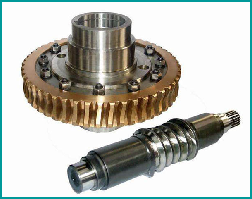

ウォームギア

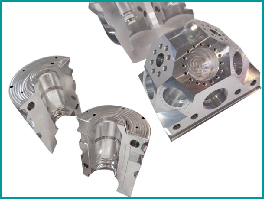

高精度部品

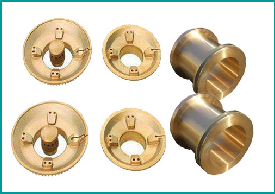

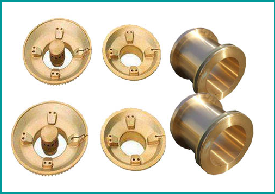

真鍮パーツ

何種類の機械加工プロセスを知っていますか?

精密機械加工は、加工機を使用してワークのサイズや性能を変化させるプロセスです。加工するワークの温度状態により、冷間加工、熱間加工、特殊加工に分けられます。通常、室温で処理され、ワークピースの化学的または物理的変化を引き起こしません。冷間加工と呼ばれます。一般に、常温以下での加工は、ワークの化学的または物理的変化を引き起こします。これは熱処理と呼ばれます。冷間加工は、加工方法の違いにより、切削加工と加圧加工に分けられます。熱間加工では、熱処理、鍛造、鋳造、溶接が一般的です。精密切削は、部品の精度を確保するための最終的な処理リンクであることが多く、機械部品の処理の60%以上を行う、最大の作業負荷とのリンクでもあります。

精密機械切削とは?

機械的切削は機械加工の主な方法であり、精密な機械加工によって材料を除去するプロセスを指します。

精密機械切断は、高精度の加工機の一種です。部品の精密加工を実現するには、主に2つの方法があります。

(1)1つは、高精度工作機械を使用して、座標ボーリングマシン、スレッドグラインダー、ウォームグラインダー、ギアグラインダー、光学グラインダー、高精度外部グラインダー、高精度ホブグラインダー、高などの高精度部品を処理することです。 -精密ねじ旋盤など。これらの工作機械は、歯車、タービン、ねじ、切削工具、高精度トランスミッションシャフト、エンジンボックスなどの特定のタイプの部品の処理に特別に使用される高精度の特殊工作機械です。これらの工作機械は、特別な目的を処理するために非常に効率的で正確です。

(2)2つ目は、エラー補正技術を使用して部品の処理精度を向上させることです。主な指数制御工作機械は、CNCフライス盤、CNC旋盤、CNCグラインダー、CNCボーリングおよびフライス盤、および複合加工センターです。

CNC工作機械は一般に汎用工作機械です。コンピュータプログラミング技術を使用しているため、コンピュータシミュレーションの処理とデバッグで事前にプログラムでき、互換性と適応性が高く、複雑な形状やさまざまな部品の処理に適しています。CNC工作機械は高価ですが、加工の自動化を実現し、繰り返し加工精度と生産効率に優れています。

適切な処理装置を選択するにはどうすればよいですか?

コンピュータ制御技術の発展に伴い、処理の自動化を実現し、手動操作エラーを回避し、処理の精度と安定性を向上させるために、ますます多くの工作機械がCNCシステムに統合されています。そのため、CNC工作機械は精密部品製造の分野で広く使用されています。

(1)微細金属軸のCNC加工精度が高く、加工品質が安定している。

(2)多座標リンケージを実行し、無秩序な形状の部品を処理できます。

(3)ファインハードウェアのCNC部品を変更する場合は、NCプログラムのみを変更することで、生産準備時間を節約できます。

(4)工作機械自体は精度と剛性が高く、有利な加工量を選択でき、出力率が高い(一般的な工作機械の3〜5倍)。

(5)工作機械は高度に自動化されており、労働集約度を下げることができます。

微細切削工具を使用したCNC微細加工は、微細ハードウェア部品の主な特徴です。短いカッターは、工具の偏差を大幅に減らし、優れた表面品質を実現し、手直しを回避し、溶接棒の使用を減らし、EDM処理時間を短縮します。5軸加工を検討する際には、5軸加工ダイの使用原理を考慮する必要があります。つまり、ワークピース全体の加工を可能な限り最短の切削材料で完了するだけでなく、プログラミング、クランプ、および加工時間を短縮することです。より完璧な表面品質を得るために。

合理的な処理技術を作る方法は?

(1)大まかな処理段階。各加工面の加工代の大部分をカットし、正確なベンチマークを作成するために最も重要な考慮事項は、生産性を可能な限り向上させることです。

(2)半仕上げ段階。粗加工後の欠点を取り除き、外観仕上げの準備をし、必要な加工精度に到達する必要があり、適切な仕上げ代を確保し、二次表面加工を一緒に仕上げます。

(3)仕上げ段階。この段階では、部品の外観が図面の技術的要件を満たすように、前のプロセスで残った仕上げ代を取り除くために、大きな切削速度、小さな送り、および切削深さが選択されます。

(4)超微細加工ステージ。これは主に、表面の粗さの値を減らすため、または処理の外観を強化するために使用されます。これは主に、表面粗さの要件が高い(ra <0.32 um)表面処理に使用されます。

(5)超微細加工段階。加工精度は0.1〜0.01ミクロン、表面粗さ値RAは0.001ミクロン未満です。主な加工方法は、微切削、鏡面研削、微研削、研磨です。

ワークに適した素材の選び方は?

精密加工、すべての原材料が精密加工を希望するわけではなく、一部の原材料は硬すぎて加工機械部品の硬度を超え、機械部品が崩壊する可能性があるため、これらの原材料は精密機械加工に適していません。それはユニークな原材料、またはレーザー切断で作られています。

精密機械加工の原料は、金属原料と非金属原料の2つに分類できます。

金属原料は錆びた鋼の硬度が高く、鋳鉄、銅、軟質アルミニウムの順です。

セラミックやプラスチックの加工は、非金属原料の加工に属します。

1.まず、部品にはある程度の硬度が必要です。一部のアプリケーションでは、ブランク材料の硬度が高いほど優れています。これは、機械加工部品の硬度要件にのみ制限されます。機械加工された材料は硬すぎてはいけません。加工部品よりも硬い場合は加工できません。

2.第二に、材料は硬度と柔らかさが中程度です。少なくとも1レベルの硬度が機械部品の硬度よりも低くなっています。同時に、それは処理されたデバイスの機能と機械部品の材料の正しい選択に依存します。

要するに、精密機械加工の材料品質にはまだいくつかの要件があり、軟質または硬質の原材料など、すべての材料が加工に適しているわけではなく、前者は加工に必要ではなく、後者は加工できません。

Mestechは、精密金属部品の製造と加工をお客様に提供します。さらに詳しい情報が必要な場合は、お問い合わせください。